| |

Sklep internetowy | |

info@euro-met.pl | |

32 608 47 08 |

INFORMATOR TECHNICZNY

Mamy przyjemność zaprezentować Państwu najnowszą wersje informatora technicznego online. Mamy nadzieje że sprosta ona Państwa oczekiwaniom

i stanie sie nieodzownym pomocnikiem w wyborze produktów oferowanych przez Euro-Met sp z o.o.

- Start

- Informator techniczny

- Normalia śrubowe

- Wszystko o gwintach

- Metody formowania gwintów

Metody formowania gwintów |

|

|

-

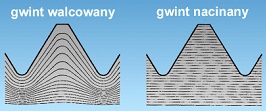

Rozróżnia się dwie metody kształtowania gwintów:

- Nacinanie – gwintownikiem (gwinty wewnętrzne), narzynką (gwinty zewnętrzne), nożem tokarskim, frezem do gwintów (obrabiarki CNC).

- Obróbka plastyczna (bezwiórowa) – istnieje wiele odmian kinematycznych procesu walcowania i różnych narzędzi kształtujących gwint.

Rozróżnia się następujące metody walcowania gwintów zewnętrznych:

- Walcowanie za pomocą walców:

- dwoma i trzema walcami (wgłębne/poprzeczne oraz przelotowe),

- ze stycznym posuwem półwyrobu,

- wielokrotne. - Walcowanie za pomocą walców segmentowych

- Walcowanie za pomocą szczęk płaskich

- Walcowanie planetarne (pomiędzy narzędziami segmentowymi: wklęsłym i wypukłym).

NACINANIE

Przy nacinaniu gwintu dowolną metodą średnica trzpienia/pręta musi być równa średnicy nominalnej gwintu D. Dla nakrętek średnica otworu musi być równa średnicy podstawy gwintu. Przy toczeniu gwintów na tokarce posuw wzdłużny musi być równy wartości skoku P na obrót. Wykonywanie gwintów narzynką i gwintownikiem jest najbardziej rozpowszechnioną techniką warsztatową idealną w produkcji jednostkowej i małoseryjnej. Gwintowniki są powszechnie używane do kalibrowania nakrętek z powłoką ocynku nakładaną metodą zanurzeniową. W procesie tym grubość warstwy cynku wynosi 35 – 100 mikrometrów i w przypadku zastosowania śruby o wymiarze nominalnym nakrętkę należy skalibrować specjalnie wykonanym gwintownikiem. Kształt tych narzędzi pozwala na swobodne usuwanie wiórów podczas nacinania gwintu.

METODY PLASTYCZNE KSZTAŁTOWANIA GWINTÓW

Trzpień śruby lub pręt przeznaczony do walcowania musi mieć średnicę podziałową gwintu d2. Ze względu na ścisły związek średnicy podziałowej i nominalnej gwintu, ważna jest dokładność wykonania pręta lub trzpienia. Ilość materiału, która wypływa podczas walcowania jest ściśle związana ze średnicą podziałową.

Dokładność średnicy podziałowej i wewnętrznej kształtowanego gwintu zapewniona jest przez ustawienie narzędzia lub wielkość promieniowego posuwu. Średnica zewnętrzna zależy od średnicy półwyrobu, ponieważ wierzchołek gwintu tworzy się wskutek plastycznego płynięcia materiału wyciskanego przez wierzchołki zarysu narzędzia do obszarów pomiędzy nimi. Przy zbyt małej średnicy półwyrobu, wierzchołek gwintu nie zostanie w pełni ukształtowany. W przypadku przeciwnym może dojść do zniszczenia narzędzia lub wykonania gwintu o wymiarach nie mieszczących się w polu tolerancji. Średnicę półwyrobu oraz tolerancję dobiera się z warunku stałej objętości materiału lub doświadczalnie metodą prób i błędów.

Odpowiednią średnicę półwyrobu uzyskuje się za pomocą toczenia, szlifowania, lub procesu ciągnienia (półwyroby na pręty gwintowane). W masowej produkcji wyrobów śrubowych podczas kucia na automatach kuźniczych odpowiedni wymiar średnicy otrzymuje się przez przepychanie końca odkuwki śruby przez matrycę.

Ogólnie mówiąc materiały, które dobrze się walcują są trudniejsze do skrawania i na odwrót. Walcowanie polega na trwałym plastycznym odkształceniu materiału przez odwzorowanie zarysu narzędzia. Ze względu na to, że materiał podlega odkształceniu trwałemu powinien mieć wydłużenie nie mniejsze od 5%, a maksymalną wytrzymałość na rozciąganie 1700 MPa. Wartości tych parametrów są różne dla różnych gatunków materiałów. Istotny wpływ na możliwość nawalcowania gwintu ma też wielkość średnicy nominalnej gwintu i wartość skoku oraz zarys.

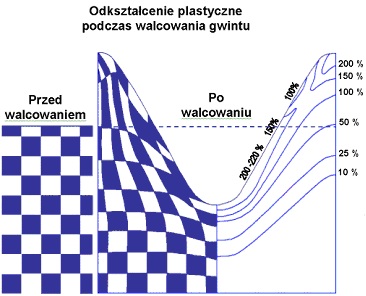

Odkształcenie plastyczne materiału po procesie walcowania gwintu. Jak widać następuje silna deformacja materiału w okolicach wierzchołka linii śrubowej.

- Zalety walcowania gwintów

Po walcowaniu materiał zwojów gwintu jest umocniony. Ziarna są silnie wydłużone (rysunek powyżej), największe umocnienie występuje na bocznych powierzchniach wierzchołków i w pobliżu średnicy dna wrębów. Jak pokazuje powyższy rysunek rdzeń materiału nie ulega wzmocnieniu (brak zgniotu).

Warstwa wierzchnia ma podwyższoną twardość i charakteryzuje się obecnością szczątkowych naprężeń ściskających. Parametr Ra charakteryzujący chropowatość powierzchni mieści się w granicach 0,08 - 0,6 mikrometra. Tak mała chropowatość jest bardzo trudna do uzyskania obróbką skrawaniem (szczególnie dla materiałów o dobrych własnościach plastycznych).

Osiągana dokładność wymiarowo - kształtowa zależy od użytej metody kształtowania, dokładności narzędzi oraz średnicy półwyrobu. Większość metod zapewnia otrzymanie gwintów w klasie średniodokładnej i dokładnej. Wysoką dokładność zapewniają zwłaszcza metody walcowania wgłębnego i wielokrotnego.

Połączenia gwintowe kształtowane plastycznie odznaczają się w porównaniu ze skrawanymi podwyższoną wytrzymałością zwojów na ścinanie, zginanie i nacisk powierzchniowy. Należy zwrócić uwagę, że wytrzymałość doraźna połączenia nie ulega zmianie (brak wzmocnienia rdzenia śruby). Wzrasta natomiast wytrzymałość zmęczeniowa i odporność na zużycie cierne.

Walcowanie wgłębne oraz przelotowe

W procesie walcowania wgłębnego zwanego także poprzecznym walce są napędzane i obracają się w tym samym kierunku. Element obrabiany spoczywa na podtrzymce i pod działaniem sił tarcia wykonuje ruch obrotowy. Jeden z walców (najczęściej) wykonuje ruch w kierunku prostopadłym do osi śruby (posuw wgłębny). Na walcach nacięty jest gwint wielokrotny, po to, aby kąty wzniosu linii śrubowej walców i śruby były takie same.

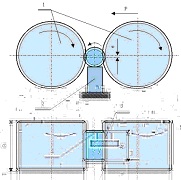

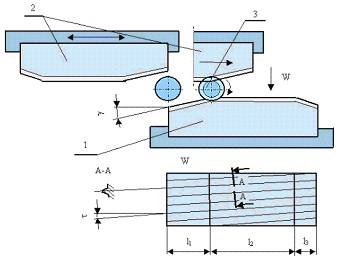

Schemat walcowania poprzecznego dwoma walcami: 1 - walce, 2 - podtrzymka, 3 - przedmiot obrabiany,

e - przesunięcie osi przedmiotu, p - posuw wgłębny

D2 - średnice podziałowe walców

d2 - średnica podziałowa śruby

H - skok gwintu walców

h - skok gwintu śrubyW wyniku odpowiedniej geometrii walców pierścieniowych nie powstaje składowa braku składowej osiowej siły walcowania przedmiot wykonuje tylko ruch obrotowy. Szerokość walca B jest większa od długości walcowanego gwintu. Walcowanie wgłębne stosowane jest do kształtowania dokładnych gwintów o dużych skokach i głębokich zarysach.

Rozwinięcie linii śrubowej gwintu walca spiralnego i śruby

Podczas walcowania przelotowego walce nadają przedmiotowi ruch obrotowy i posuwisty. Kąt skręcenia osi walców generuje ruch osiowy przedmiotu obrabianego. Czasami walec posiada część wejściową o stopniowo wzrastającej średnicy, co ułatwia uchwycenie przedmiotu. Ruch poprzeczny walców występuje tylko w początkowej fazie procesu obróbki. Walcowanie przelotowe stosuje się do walcowania prętów o dużych długościach z gwintem średniodokładnym.

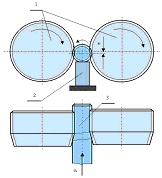

Schemat walcowania przelotowego dwoma walcami: 1 – walce pierścieniowe, 2 - podtrzymka, 3 – przedmiot obrabiany,

e – przesunięcie osi przedmiotu, p – posuw osiowy

Walcowanie ze stycznym posuwem

W tym przypadku dwa walce o różnych średnicach mają różne prędkości obwodowe. Pierwszy walec zapewnia chwyt, drugi walcuje gwint na całym obwodzie. Podawanie półwyrobu odbywa się automatycznie w kierunku stycznym. Obydwa walce mają gwinty o różnych krotnościach, a szerokość walców jest większa od długości walcowanego gwintu. Metoda ta zapewnia dużą wydajność i średnią dokładność gwintów.

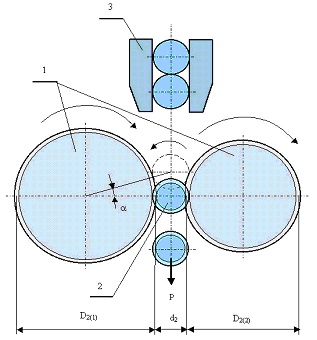

Walcowanie ze stycznym posuwem: 1 - walce, 2 – przedmiot obrabiany, 3 – podajnik, p – kierunek posuwu stycznego

Walcowanie wielokrotne

Metoda jest kombinacją walcowania poprzecznego i przelotowego. W tym przypadku oprócz walców napędzany jest także przedmiot obrabiany. Ruch walców jest powiązany z ruchem przedmiotu za pomocą przekładni o odpowiednim przełożeniu. Posuw osiowy przedmiotu uzyskuje się przez wprowadzenie go w ruch obrotowy.

Gwint na walcach spełnia identyczne warunki jak przy metodzie wgłębnej. Prędkości obwodowe na średnicach podziałowych walca i przedmiotu obrabianego nie są równe. Powoduje to ruch śrubowy przedmiotu. Po przesunięciu o długość walcowanego gwintu następuje zmiana kierunku obrotów walca i przedmiotu, posuw osiowy w kolejnym przejściu ma odwrotny kierunek.

Ostatnie przejście wykonuje się bez posuwu promieniowego, co zapewnia jednakową głębokość zarysu gwintu na całej długości. Ze względu na istnienie posuwu osiowego i zmiany jego zwrotu, walce po obu stronach są symetryczne.

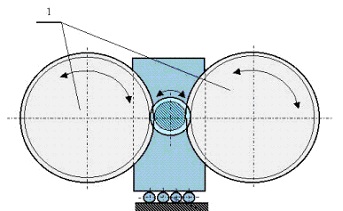

Metoda umożliwia walcowanie gwintów dokładnych o dużych skokach, głębokich zarysach i zróżnicowanych długościach, a także innych typów uzwojeń (np. wielowypustów, kół zębatych walcowych o zębach prostych i śrubowych).Schemat walcowania wielokrotnego: 1 - walce, 2 - przedmiot obrabiany, 3 - prowadnice, 4 - uchwyt, 5 – przekładnia zmiany kierunku obrotów po każdym przejściu p – kierunek posuwu uchwytu wraz z detalem

- Walcowanie za pomocą szczęk płaskich

Narzędzia składają się z trzech części: wejściowej (1), kalibrującej (2) i wyjściowej (3). Jedna szczęka jest nieruchoma, druga wykonuje ruch posuwisto-zwrotny. Uchwycenie przedmiotu obrabianego i walcowanie następuje na części wejściowej. Kąt γ jest mniejszy od kąta tarcia. Automatyczne usunięcie wyrobu zachodzi na części wyjściowej. Na powierzchniach szczęk wykonane są rowki o kształcie odpowiadającym zarysowi walcowanego gwintu, odchylone od kierunku ruchu o kąt równy kątowi wzniosu linii śrubowej. Metoda zapewnia średnią dokładność i dużą wydajność.

Schemat walcowania szczękami płaskimi: 1 – szczęka stała, 2 – szczęka ruchoma, 3 – przedmiot obrabiany, l1 – część wejściowa, l2 – część kalibrująca, l3 – część wyjściowa

- Walcowanie za pomocą walców segmentowych

Narzędzie powstaje poprzez nawinięcie na powierzchnię walca profilu szczęki płaskiej. Walec segmentowy posiada na części obwodu zmienny promień krzywizny. Narasta on na łuku 1 do wartości R, która jest stała na łuku 2. Na łuku 3 promień maleje. Część 4 służy do uwolnienia wyrobu. Długość walcowanego gwintu jest ograniczona szerokością walca. Metoda jest stosowana na walcarkach automatycznych, zapewnia średnią dokładność i wysoką wydajność ze względu na brak ruchów jałowych. Niestety koszy wykonania takich narzędzi są bardzo wysokie.

Schemat walcowania walcami segmentowymi: 1 - walce, 2 - przedmiot obrabiany, 3 – uchwyt

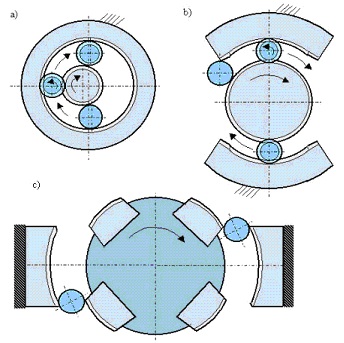

- Walcowanie planetarne

Walcowanie odbywa się pomiędzy segmentem wklęsłym (nieruchomym) oraz segmentem wypukłym (napędzanym). Przedmiot obrabiany wykonuje ruch planetarny pod działaniem sił tarcia. Krotność gwintu na segmencie wklęsłym jest o 2 większa niż na segmencie wypukłym.

Metoda jest stosowana na walcarkach automatycznych w różnych odmianach kinematycznych; trzy z nich pokazuje poniższy rysunek. Zapewnia dużą wydajność oraz średnią dokładność gwintów.Różne schematy kinematyczne walcowania planetarnego

Oddział Katowice

ul. Bocheńskiego 81

40-847 Katowice

Park handlowy C.H. Załęże