| |

Sklep internetowy | |

info@euro-met.pl | |

32 608 47 08 |

INFORMATOR TECHNICZNY

Mamy przyjemność zaprezentować Państwu najnowszą wersje informatora technicznego online. Mamy nadzieje że sprosta ona Państwa oczekiwaniom

i stanie sie nieodzownym pomocnikiem w wyborze produktów oferowanych przez Euro-Met sp z o.o.

- Start

- Informator techniczny

- Zestawy śrubowe HV

- Kontrola sprężanych połączeń śrubowych

Kontrola sprężanych połączeń śrubowych |

|

|

-

KONTROLA POWIERZCHNI CIERNYCH

a) Wszystkie powierzchnie cierne sprawdza się wizualnie, bezpośrednio przed procesem montażu.

b) Kryteria oceny powierzchni powinny być zgodne z punktem 4.1.KONTROLA PRZED SPRĘŻANIEM

a) Wszystkie połączenia sprężane sprawdza się wizualnie przed sprężeniem, po wstępnym dokręceniu śrub i lokalnym dopasowaniu konstrukcji.

b) Kryteria akceptacji powinny być zgodne z punktem 4.1.

c) W przypadku konstrukcji klas EXC2, EXC3 i EXC4, należy sprawdzać procedurę sprężania.

d) Klucze dynamometryczne używane do sprężania połączeń powinny być weryfikowane na zgodność z punktem 4.3 oraz posiadać certyfikat kalibracji.KONTROLA PODCZAS SPRĘŻANIA I PO SPRĘŻENIU

OGÓLNE INFORMACJE

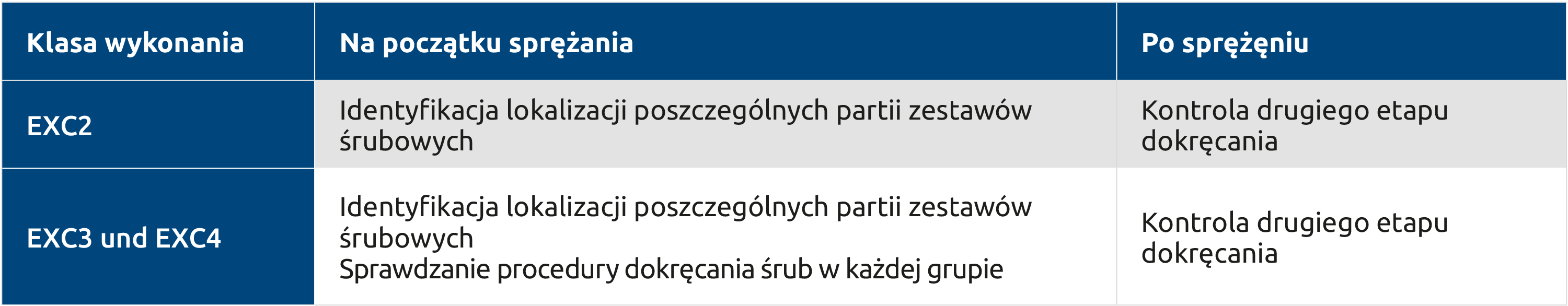

W przypadku konstrukcji klas EXC2, EXC3 i EXC4 przeprowadza się następującą kontrolę podczas sprężania i po sprężeniu:

a) Miejsca kontroli wybiera się na zasadzie próby losowej uwzględniającej następujące odpowiednie zmienne: typ połączenia, grupę śrub, liczność, typ i wymiary śrub, stosowany sprzęt i jego operatora.

b) W celach kontroli, grupa śrub jest definiowana jako zestawy śrubowe w podobnych połączeniach, jednorodne pod względem pochodzenia wymiarów i klasy. Znaczne grupy śrub w celach kontroli można dzielić na podgrupy;

c) W konstrukcji kontroluje się poniższe liczby zestawów śrubowych w zależności od metody montażu

• EXC2: 5 % w drugim etapie metody kontrolowanego momentu lub przy metodzie kombinowanej

• EXC3 i EXC4:

5 % w pierwszym etapie; 10 % w drugim etapie metody kombinowanej,

10% w drugim etapie metody kontrolowanego momentu.

d) Jeśli w specyfikacji nie ustalono inaczej, to kontrolę przeprowadza się na wystarczającej liczbie zestawów śrubowych metodą sekwencyjną (punkt 4.7.3.2), d opóki n ie z ostaną s pełnione k ryteria a kceptacji l ub o drzucenia d la t ypu b adania sekwencyjnego (lub zbadania wszystkich zestawów). Stosuje się następujące typy sekwencji:

• EXC2 i EXC3: – sekwencja typu A;

• EXC4: – sekwencja typu B;

e) Na tym etapie dokręcenia połączenie sprawdza się wizualnie pod względem uzyskania ścisłego przylegania styków;

f) Końcową kontrolę dokręcenia zestawów śrubowych stosuje się w celu wykrycia niedokręcenia lub, jeśli tak ustalono w specyfikacji, nadmiernego dokręcenia śrub;

g) Kontrolę wstępnego dokręcenia przeprowadza się tylko pod względem niedokręcenia śrub;

h) Kryteria definiujące niezgodność i wymagania dotyczące korygowania podano niżej dla każdej metody dokręcania śrub;

i) Gdy kontrola wykazuje niezgodność, wszystkie zestawy śrubowe w danej podgrupie śrub powinny być sprawdzone i odpowiednio skorygowane. Gdy negatywne wyniki kontroli uzyskano przy stosowaniu sekwencji typu A, to można rozszerzyć kontrolę stosując sekwencję typu B;

j) Po wprowadzeniu korekty przeprowadza się ponowną kontrolę.

k) Jeśli łączniki zostały zastosowane niezgodnie z ustaloną metodą dokręcania, to należy wymienić całą grupę śrub

i potwierdzić tę wymianę.Tab. 24. Kontrola momentu dokręcenia według EN 1090-2:2018.

SEKWENCYJNA METODA KONTROLI ŁĄCZNIKÓW

Kontrolę łączników metodą sekwencyjną przeprowadza się zgodnie z zasadami podanymi w ISO 2859-5. W normie zawarto reguły odwołujące się do progresywnej analizy kolejno uzyskiwanych wyników prób kontrolnych. Do kontroli łączników stosuje się metodę graficzną.

W Rys. 13 opisano dwa przypadki kontroli oraz objaśniono poszczególne obiekty wchodzące w skład obwiedni:

METODA KONTROLOWANEGO MOMENTU DOKRĘCENIA

Zestawy śrubowe kontroluje się według Tab. 23 obracając kalibrowanym kluczem dynamometrycznym nakrętkę (lub łeb śruby, jeśli tak ustalono). Celem kontroli jest sprawdzenie, czy wartość momentu niezbędna do zainicjowania obrotu wynosi co najmniej 1,05Mri. Obrót powinien ściśle odpowiadać wartości minimalnej. Obowiązują przy tym następujące warunki:

a) Klucz dynamometryczny stosowany do kontroli powinien być starannie wykalibrowany i mieć dokładność ±4 %.

b) Kontrola powinna być wykonana pomiędzy 12h i 72h po zakończeniu docelowego dokręcania śrub w danej podgrupie;UWAGA: Gdy mają być kontrolowane zestawy śrubowe różniące się partią oraz wartością momentu kontrolnego, to lokalizacja każdej partii powinna być ustalona.

UWAGA: Gdy powierzchnie styku mają powłoki ochronne, a zwłaszcza malarskie, to może nastąpić spadek wartości siły sprężenia, uniemożliwiający spełnienie kryteriów projektowych. W takich przypadkach może być konieczne zastosowanie specjalnych procedur kontrolnych, jak np. kontynuacja kontroli sprężenia.

c) Gdy wynikiem kontroli jest wymiana śruby, należy sprawdzić dokładność klucza dynamometrycznego.

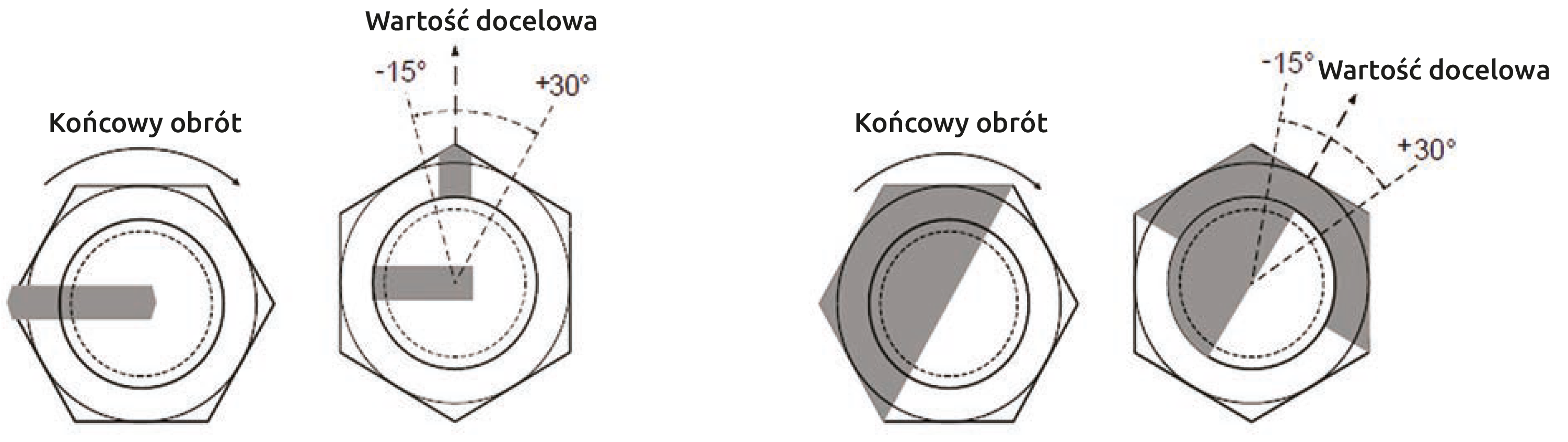

d) Zestaw śrubowy, w którym nakrętka po przyłożeniu momentu kontrolnego obróciła się więcej niż o 15°, uznaje się za niedokręcony (< 100%) i należy dokręcić do wartości 100 % wymaganego momentu.

e) Jeżeli sprawdzenie zestawu pod kątem przekroczenia momentu montażowego jest wyspecyfikowane wymagania muszą

być określone oraz spełnione.UWAGA: Jeżeli podczas kontroli stwierdzono przekroczenie wartości momentów dokręcających to należy wymienić zestawy na nowe, a stare zestawy zezłomować.

METODA KOMBINOWANA

W przypadku konstrukcji klas EXC3 i EXC4 pierwszy etap kontroli połączenia przeprowadza się przed oznakowaniem zestawów. Stosuje się wtedy ten sam moment obrotowy co w pierwszym etapie dokręcenia (Etap 1). Śruby, które obrócą się o więcej niż 15[°] po przyłożeniu kontrolnego momentu są uznawane za niedostatecznie napięte i muszą zostać odpowiednio dokręcone. W przypadku, gdy w połączeniach nie ma ścisłego przylegania części, to należy sprawdzić kalibrację kluczy dynamometrycznych z uwzględnieniem przykładowych obciążeń. W razie potrzeby należy powtórzyć pierwszy etap dokręcenia już ze skorygowanymi wartościami momentu.

Przed rozpoczęciem drugiego etapu sprawdza się wizualnie oznakowanie na wszystkich nakrętkach i gwintach. Brakujące oznakowanie należy uzupełnić.

Po drugim etapie oznakowane zestawy należy skontrolować pod kątem następujących wymagań:

a) Skorygować, gdy uzyskany kąt jest mniejszy o więcej niż 15[°] od wartości wymaganej,

b) Zestaw śrubowy wymienia się na nowy gdy:

• Uzyskany kąt obrotu jest większy niż 30[°] od wartości wymaganej,

• Śruba lub nakrętka uległa zniszczeniu.

Oddział Katowice

ul. Bocheńskiego 81

40-847 Katowice

Park handlowy C.H. Załęże